在高端装备制造中,结构特殊、尺寸巨大的零件一直是现场效率的“拦路虎”。

【本期编号|第 2 期】

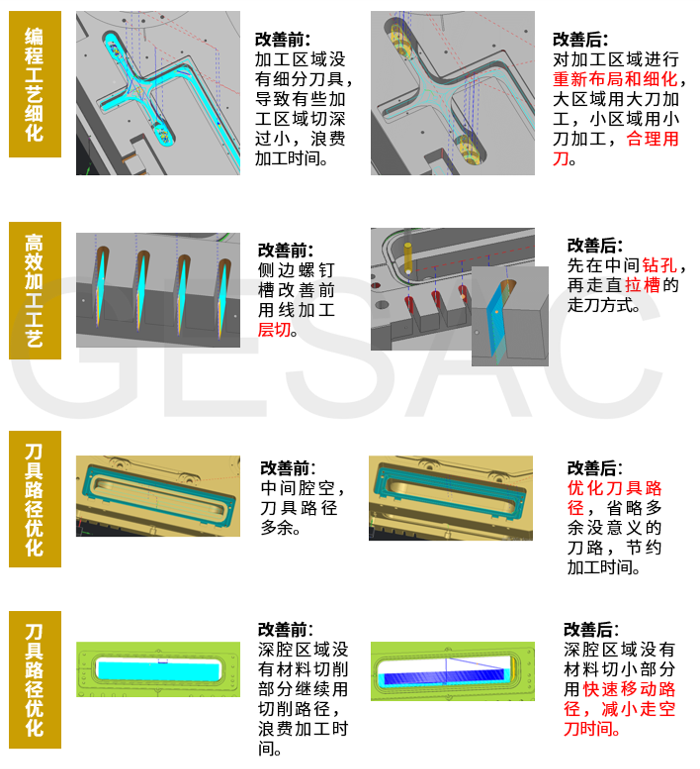

本期客户故事,我们走进浙江晶鸿的加工现场。面对难度极高的结构件需求,他们选择与厦门金鹭合作——聚焦某关键结构件的加工难点,通过一整套全流程加工解决方案,将加工效率提升了150%以上,有效缓解交付周期压力。

浙江晶鸿精密机械制造有限公司是一家专业从事半导体高端装备核心机械零部件加工制造的高新技术企业。浙江晶鸿在晶体生长、大硅片和晶圆制备等领域已经耕耘14年,致力于技术创新与攻关,多项技术填补了国内空白,并成功实现了进口替代。

作为半导体高端装备核心零部件制造商,产品零件尺寸大,结构特殊,大部分区域都要掏空,容易变形导致零件加工效率过低,产品交付周期长,是晶鸿在日常生产中最头疼的问题。

具体表现:

- 加工难度大:掏空区域多、薄壁结构复杂,对工艺要求极高

- 效率提升困难:传统加工方式下,效率始终无法满足产能需求

- 交付压力持续:客户对交期要求严格,长周期影响市场竞争力

- 成本控制挑战:低效率导致单件成本偏高,盈利空间受限

为了从根本上解决这一系统性问题,降低加工成本和提升交付能力,浙江晶鸿决定与厦门金鹭达成零件提效方案合作项目。

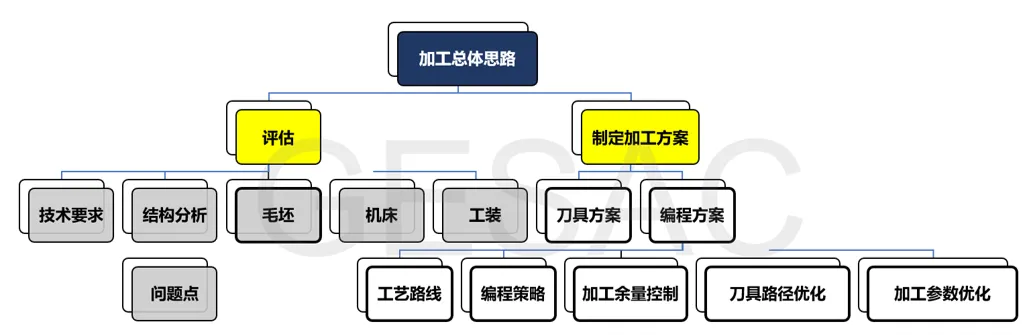

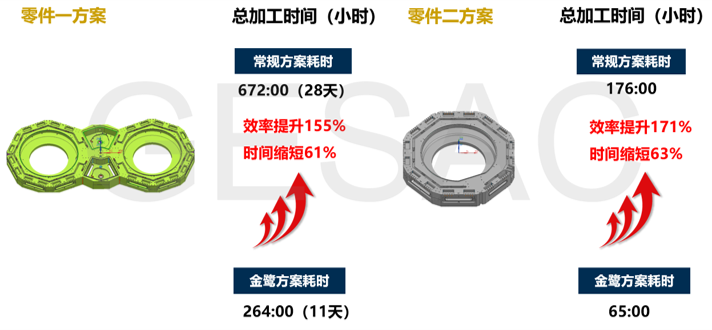

厦门金鹭提供了一套覆盖刀具设计、工艺编程、夹具配合与现场调试的完整解决方案,并协助落地实施:现场技术诊断

深入客户现场进行全面评估,从工艺流程、设备配置、刀具应用等多个维度分析效率瓶颈,制定系统性的优化思路。

- 优化刀具几何参数,适应复杂型腔加工

- 选用高性能刀具材料和涂层技术

- 提升刀具寿命和加工稳定性

- 路径优化:重新规划刀具路径,减少空行程时间

- 参数匹配:细化加工参数,降低变形风险

- 策略改进:优化切削策略,提升加工稳定性

- 流程整合:统筹考虑加工顺序,平衡效率与精度要求

经过系统化的工艺优化,项目取得显著成效:效率提升150%以上,时间成本节约60%以上。

操作工人反馈: "现在加工这类零件心里有底了,不用担心做出废品。设备运行也更稳定了。"

如果您的企业也面临类似技术挑战

欢迎与我们交流

后台私信“解决方案+公司名”

我们的团队将及时与您沟通

Post time: 8月-27-2025